Производственные специалисты сталкиваются с критической дилеммой при выборе методов отделки поверхности: Если они инвестируют в автоматизированные системы отделки массы или полагаются на традиционные методы полировки рук? Это решение влияет не только на производственные затраты, но и на конечное качество продукции, Сделать его ключевым выбором, который напрямую влияет как на эффективность работы, так и удовлетворенность клиентов.

Массовая отделка предлагает убедительные преимущества для масштабирования масштабирования производства, Обработка целых партий одновременно с замечательной последовательности. Автоматизированный подход резко снижает требования к труду, обеспечивая равномерные результаты в сотнях или тысячах частей. Традиционная ручная полировка, однако, останки Золотой стандарт Для сложных геометрий и премиальных отделений, когда квалифицированные мастерские могут достичь нюансированных результатов, которые машины просто не могут повторить.

Для производителей взвешивает эти варианты, Понимание технических ограничений и соответствующих применений каждого метода имеет важное значение для принятия экономически эффективных решений. С более чем 20 Многолетний опыт обеспечения поверхностных решений, Rax Machine заметил, что многие компании достигают оптимальных результатов, внедряя стратегические комбинации обоих методов, используя массовую отделку для начальной обработки при при этом зарезервированную ручную полировку для критических поверхностей, где точность имеет наибольшее значение.

Оглавление

- 1 Что делает массовое отделение отраслевого стандарта для масштабного производства?

- 2 Когда ручная полировка оправдывает свою премиальную стоимость?

- 2.1 Прикосновение ремесленника: Достижение качества поверхности премиум -класса

- 2.2 Критические применения в роскошной и аэрокосмической промышленности

- 2.3 Сложная геометрия, которая бросает вызов автоматизации

- 2.4 Стоит ли инвестиции ручной полировки?

- 2.5 Требования к обучению для квалифицированных полировщиков

- 3 Как качество поверхности и согласованность сравниваются между методами?

- 4 Каков оптимальный гибридный подход для ваших производственных потребностей?

- 5 Заключение

- 6 Часто задаваемые вопросы

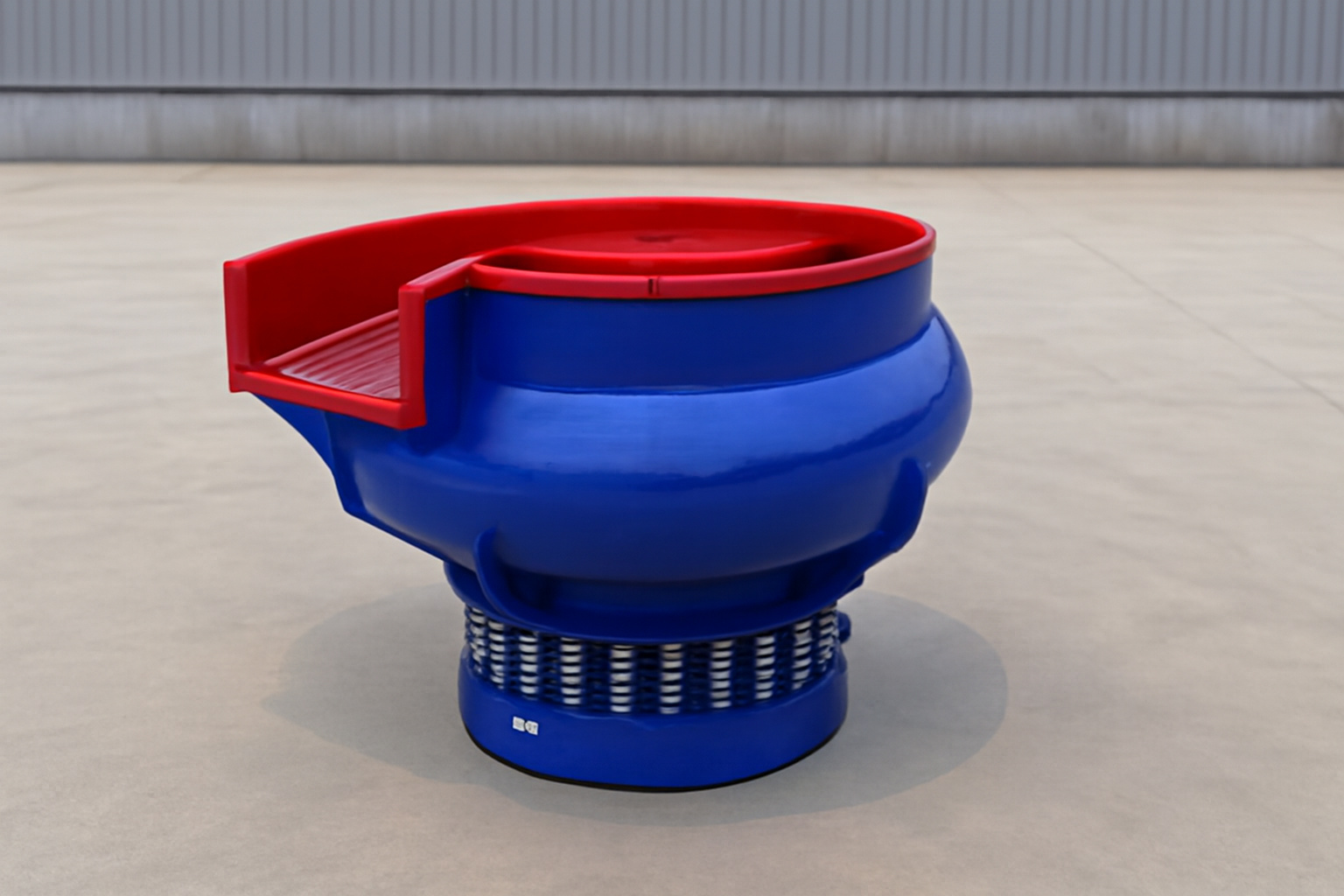

Что делает массовое отделение отраслевого стандарта для масштабного производства?

“Массовая отделка предоставляет производителям однородные результаты обработки поверхности в масштабе, значительно снижая затраты на рабочую силу по сравнению с традиционными методами отделки ручной работы.”

Наука, стоящая за автоматической обработкой поверхности

Автоматизированная поверхностная отделка использует фундаментальные физические принципы для достижения последовательных результатов. Большинство систем массовой отделки используют носитель, соединения, и механическая энергия для создания контролируемого истирания против поверхностей заготовки. Этот научный подход позволяет производителям точно управлять факторами, включая действие резки, смазывающие эффекты, и возможности чистки.

Процесс работает через комбинацию трения, влияние, и химическое взаимодействие между средами и частями. Эти силы равномерно удаляют заусенцы, круглые края, и улучшить шероховатость поверхности на всех поверхностях обнаженной части. В отличие от ручных операций, которые усталость со временем, Механические системы сохраняют постоянное энергосбережение в течение всего производственного прогона.

Как массовая отделка достигает единых результатов?

Методы отделки массы достигают замечательной однородности посредством тщательно контролируемых параметров процесса. В вибрационной отделке, например, Амплитуда и частота вибрации точно откалиброваны для получения определенных характеристик отделки. Части свободно перемещаются через массу носителя, которые одновременно контактируют со всеми доступными поверхностями.

Этот “SET-IT-Forget-It” Возможности представляет собой значительный прогресс по сравнению с традиционной полировкой рук, где результаты в значительной степени зависят от техники оператора, Изменения давления, и внимание к деталям. С массовой отделкой, После установки параметров процесса, Они остаются последовательными между производственными партиями - чего -то невозможно достичь с помощью ручных методов.

Сравнение методов обработки промышленной поверхности

| Показатель производительности | Ручная отделка | Вибрационная отделка | Закончил | Центробежная отделка | Высокоэнергетическая отделка |

|---|---|---|---|---|---|

| Время обработки (HRS/100 деталей) | 25-40 | 3-6 | 4-8 | 1-3 | 0.5-1 |

| Рабочие часы (перемещение 1000 части) | 250-400 | 5-10 | 6-12 | 4-8 | 3-5 |

| Консистенция шероховатости поверхности (Ra%) | ± 30% | ± 10% | ± 12% | ± 8% | ± 5% |

| Скорость удаления материала (мкм/мин) | 2-5 | 0.5-2 | 0.8-2.5 | 3-8 | 10-20 |

| Потребление энергии (кВтч/100 частей) | 5-8 | 15-25 | 12-20 | 30-50 | 40-65 |

Когда объем производства требует автоматизации

Переходная точка от традиционной к массовой отделке часто происходит, когда объемы производства достигают порога, где ручная отделка становится экономически неустойчивой. Производители обычно начинают с учетом автоматизации отделки поверхности производства, когда размеры партии превышают несколько сотен одинаковых деталей или когда производственные потребности в переработке тысяч компонентов еженедельно.

В этих томах, ограничения ручных методов становятся болезненно очевидными. Затраты на рабочую силу обостряются, Качественная последовательность страдает, и производственные узкие места формируют. Системы массовой отделки устраняют эти ограничения, обрабатывая сотни или тысячи частей одновременно с минимальным вмешательством оператора.

Снижение затрат на рабочую силу: Числа за сбережениями

Экономический аргумент в пользу массовой отделки становится ясным при изучении требований к труду. Где может потребоваться традиционная ручная отделка 25-40 часы квалифицированного труда для обработки 100 части, правильно настроенная вибрационная система может обрабатывать такое же количество в просто 3-6 часы с минимальным контролем. Это представляет собой приблизительный 80-90% Сокращение рабочих часов.

Эти сбережения труда переводятся непосредственно к снижению затрат на производство. В то время как массовое отделочное оборудование требует первоначальных капитальных инвестиций, возврат инвестиций обычно материализуется внутри 6-18 месяцы для операций с большим объемом. Снижение квалифицированной зависимости труда также помогает производителям решать проблемы рабочей силы в регионах, сталкивающихся с квалифицированной нехваткой рабочей силы.

Ключевые ограничения в сложных геометриях

Несмотря на свои преимущества, Массовая отделка по сравнению с традиционными методами выявляет определенные ограничения. Сложные детали с внутренними особенностями, глубокие углубления, или чрезвычайно хрупкая геометрия может не достичь оптимальных результатов только за счет отделки массы. Эти области могут оставаться недоступными для средств массовой информации или получать непоследовательное лечение по сравнению с внешними поверхностями.

Кроме того, Массовая отделка не может полностью воспроизводить нюансированное управление полировкой рук для определенных высокоценных применений, где требуется эстетическое совершенство. Прекрасные украшения, Пользовательское огнестрельное оружие, и некоторые медицинские инструменты могут по -прежнему извлечь выгоду из квалифицированной ручной отделки или гибридных подходов, сочетающих массу и ручные методы.

[Показанное изображение]: Промышленные центробежные массовые машины обработки алюминиевые компоненты на объекте с массовым объемом производства [Альт: Высокоэффективное центробежное массовое оборудование для обработки поверхности промышленности]

Когда ручная полировка оправдывает свою премиальную стоимость?

“Поливка рук обеспечивает превосходное качество поверхности с помощью точного управления давлением и адаптивной техники, которую автоматизированные системы отделки не могут реплицироваться для определенных высоких применений.”

Прикосновение ремесленника: Достижение качества поверхности премиум -класса

Традиционные методы полировки преуспевают в приложениях, требующих исключительного поверхностного блеска и окончания.. Квалифицированные ремесленники разрабатывают интуитивное понимание того, как материалы реагируют на различные соединения и методы. Этот петлей сенсорной обратной связи-способствуя изменению сопротивления по мере улучшения качества поверхности-в автоматических системах невозможно адаптация в реальном времени..

Методы ручного полировки металла создают отличительную отделку с характером и глубиной, Особенно очевидно в премиальных продуктах, где внешний вид поверхности напрямую влияет на воспринимаемую ценность. Ручная полированная часовая корпуса или роскошная ручка демонстрирует размерный блеск, который машина заканчивает редко достигает, с тонкими вариациями, которые завыкают свет по тому, как наполненные поверхностями не могут соответствовать.

Критические применения в роскошной и аэрокосмической промышленности

Отрасли, в которых совершенство оправдывает премиальные затраты, преимущественно использует полировку рук. Производители роскошных часов продолжают традиционные ремесленные металлические отделки для видимых компонентов, несмотря на более высокие расходы. Сходным образом, Производители аэрокосмической промышленности используют ручные методы для критических компонентов, где нарушения поверхности могут поставить под угрозу производительность или безопасность.

Производители медицинских имплантатов полагаются на квалифицированное мастерство для компонентов, которые будут оставаться в человеческом организме на протяжении десятилетий. Стратегическая комбинация автоматизированной предварительной обработки с окончательной ручной полировкой дает оптимальные результаты для этих приложений с высокими ставками, где допуски измеряются в микронах.

Сравнение показателей качества: Рука против. Автоматизированная полировка

| Качественный параметр | Ручная полировка | Вибрационная отделка | Центробежная отделка | Перетаскивать | Промышленность |

|---|---|---|---|---|---|

| Шероховатость поверхности (Ра мкм) | 0.01-0.05 | 0.1-0.3 | 0.05-0.2 | 0.03-0.15 | < 0.2 |

| Управление определением края | Отличный | Бедный | Справедливый | Хороший | Зависит от приложения |

| Селективная обработка площади | Точный | Не возможно | Не возможно | Ограничен | Часто требуется |

| Поверхностная отражательная способность (%) | 95-99 | 70-85 | 80-90 | 85-95 | > 90 для премии |

| Стоимость обработки ($/в²) | 3.50-15.00 | 0.20-0.80 | 0.40-1.20 | 0.75-2.50 | Варьируется в зависимости от промышленности |

Сложная геометрия, которая бросает вызов автоматизации

Компоненты со сложными функциями, глубокие углубления, или требования переменной поверхности часто требуют ручной обработки. В то время как массовая отделка превосходит с простой геометрией, Сложные детали с внутренними каналами или узкими углами остаются сложными для последовательному доступу в СМИ, чтобы получить доступ к. Ручные полировщики могут ориентироваться в этих областях со специализированными инструментами и адаптивными методами.

Продукты, объединяющие несколько материалов или требующие селективной отделки, также выигрывают от ручных подходов. А “Косая артист” Может точно учитывать конкретные области, не влияя на соседние поверхности - уровень управления автоматизированными системами просто не может соответствовать, Независимо от технологического прогресса.

Стоит ли инвестиции ручной полировки?

Экономическое оправдание традиционных методов полировки в значительной степени зависит от объема производства, стоимость части, и требования к качеству. Для компонентов высокого значения, где качество поверхности напрямую влияет на функциональность или положение рынка, Премиальная стоимость становится несущественной по сравнению с добавленной стоимостью.

Расчет резко изменяется для товарных продуктов или компонентов, где функциональные допуски позволяют более широко изменять. При оценке массовой отделки по сравнению с традиционной ручной полировкой экономически, Производители должны рассмотреть не только затраты на рабочую силу для лиц., но также и показатели отказа, Расходы на переработку, и потенциальная рыночная премия за превосходную отделку.

Требования к обучению для квалифицированных полировщиков

Разработка компетентных ручных полировщиков требует существенных инвестиций в обучение и наставничество. Опытными практикующими обычно нужны 1-3 Много лет управляемой практики для обеспечения мастерства традиционных методов полировки. Эта модель ученичества создает уникальный человеческий капитал, который остается ценным, несмотря на достижения автоматизации.

Навыки высокой отделки, разработанные с помощью этой трансферы по обучению в промышленности и материалах, Создание квалифицированных полировщиков ценными активами в производственных средах. Компании, которые поддерживают возможности полировки.

Как качество поверхности и согласованность сравниваются между методами?

При оценке массовой отделки по сравнению с традиционными ручными методами, Различия в качеством и однородности поверхности становятся немедленно очевидными как по объективным измерениям, так и субъективной оценке. Производственные инженеры должны сбалансировать эти качественные соображения наряду с производственными требованиями. В то время как автоматизированные процессы преуспевают в последовательности и пропускной способности, Традиционные методы могут достичь превосходной отделки в конкретных приложениях, где эстетические соображения или функциональные требования требуют исключительных характеристик поверхности.

“Измерения качества поверхности показывают различные профили производительности между массовой отделкой и традиционной полировкой рук, С каждым методом предлагается конкретные преимущества в зависимости от требований применения и свойств материала.”

Измерение шероховатости поверхности: Значения РА по сравнению

Шероховатость поверхности, измеряется как ра (Средняя арифметическая шероховатость) в микрометрах или микроинхах, Обеспечивает наиболее объективное сравнение между процессами отделки металлообработки. Ручная полировка может достичь значений RA всего 0,01-0,05 мкм на оптимальных материалах, когда это выполняется квалифицированными техниками. В отличие, Стандартная вибрационная отделка массы обычно дает значения RA от 0,2-0,8 мкм, Хотя специализированные высокоэнергетические процессы могут приблизиться к 0,1 мкм.

Это количественное различие отражает фундаментальную механику каждого подхода. Ручная полировка позволяет прогрессировать уточнение посредством все более и более тонких абразивов, применяемых с точно контролируемым давлением. Массовая отделка полагается на случайное влияние средств массовой информации, которое эффективно уменьшает серьезные нарушения, но изо всех сил пытается достичь возможной абсолютной гладкости с помощью направленных ручных методов.

Последовательность между партиями: Данные говорят

В то время как ручная полировка может достичь превосходной абсолютной отделки, Массовая отделка демонстрирует замечательные преимущества последовательности. Производственные данные показывают, что вибрационные и центробежные системы создают изменения шероховатости поверхности, всего ± 8-15% в больших партиях. Ручная полировка, Даже квалифицированными операторами, Обычно показывает вариации ± 25-40% при измерении по количеству эквивалентных деталей.

Это преимущество согласованности становится особенно значимым в регулирующих средах, требующих проверенных процессов. Медицинские устройства и аэрокосмические производители часто выбирают массовую отделку по этой причине, Поскольку задокументированная повторяемость упрощает соблюдение строгих систем качества. Микрофинистская предсказуемость обеспечивает более надежные инженерные спецификации.

Сравнение качества поверхности с помощью метода отделки

| Качественный параметр | Ручная полировка | Вибрационная отделка | Центробежная отделка | Перетаскивать | Промышленное стандарт |

|---|---|---|---|---|---|

| Лучший достижимый РА (мкм) | 0.01-0.05 | 0.2-0.8 | 0.08-0.3 | 0.05-0.2 | Зависит от приложения |

| Последовательность партии к партии (Раствор %) | ± 25-40% | ± 10-15% | ± 8-12% | ± 10-18% | ± 15% типичное требование |

| Коэффициент удержания края | 0.9-0.95 | 0.6-0.75 | 0.65-0.8 | 0.75-0.85 | 0.8 Минимум для точности |

| Максимальная скорость удаления материала (мкм/час) | 5-20 | 2-8 | 10-25 | 5-15 | Зависит от приложения |

| Оценка единообразия поверхности (1-10) | 7-9 | 8-9 | 7-8 | 8-9 | 7+ приемлемый |

Визуальные различия, которые клиенты замечают

Характеристики текстуры поверхности выходят за рамки количественных измерений, включающих качественные аспекты, которые клиенты легко воспринимают. Отточенные вручную компоненты обычно демонстрируют направленные узоры, которые создают характерные свойства отражения света. Эти контролируемые направленные отделки могут улучшить эстетическую привлекательность в потребительских продуктах, где визуальная дифференциация добавляет ценность.

Массовые готовые детали отображаются не направленные, “масла с гладким” Поверхности без видимых отметок инструмента. Этот равномерный внешний вид приносит пользу продуктам, где согласованность на нескольких видимых поверхностях необходима. Отсутствие направления также улучшает определенные функциональные характеристики, такие как уменьшение трения в движущихся сборках и повышенная коррозионная стойкость из -за отсутствия микроскопических каналов.

Результаты отделки, специфичные для материала

Свойства материала значительно влияют на результаты отделки в разных методах. Более мягкие материалы, такие как алюминий, латунь, и медь реагирует по -разному на массовую отделку, чем на технологии вручную. Массовая отделка имеет тенденцию давать более однородные результаты по этим материалам, но может бороться с селективным удалением материала, необходимым для сложных деталей с различными зонами твердости.

Более жесткие сплавы, такие как нержавеющая сталь и титана, представляют уникальные проблемы для сравнения качества поверхности. Эти материалы часто выигрывают от интенсивного применения энергии, возможного при высокоэнергетической массовой отделке, который может преодолеть их неотъемлемое сопротивление истиранию. Однако, Квалифицированное применение специализированных соединений в полировке ручной.

Долговечность различных поверхностных обработок

Продолжаемость поверхности значительно варьируется между методами обработки. Масса готовые поверхности обычно демонстрируют превосходную коррозионную стойкость из -за слоя напряжений сжима. Этот эффект укрепления работы может увеличить твердость поверхности 10-30% по сравнению с предварительно обработанными условиями, Расширение продолжительности жизни компонента.

Поливка рук создает меньше остаточного напряжения сжатия, но может достичь превосходной эстетики для применений, где внешний вид перевешивает проблемы с долговечностью. Для оптимальной производительности, Многие производители используют гибридные подходы - используя массовую отделку для подготовки базовой подготовки и селективную ручную полировку для критических визуальных областей - сочетает в себе сильные стороны обоих процессов отделки металлообработки.

[Показанное изображение]: Сравнение поверхностных профилей, показывающих микроскопические различия между образцами массовой и полированной вручную из нержавеющей стали в идентичных условиях освещения [Альт: Бок о бок сравнение массового отделанного и полированного качества поверхности рук при увеличении]

Каков оптимальный гибридный подход для ваших производственных потребностей?

Дебаты между массовой отделкой и традиционной ручной полировкой часто представляют эти методы как конкурирующие альтернативы, Но дальновидные производители все чаще используют гибридные подходы, которые используют сильные стороны обоих методов. Путем стратегической интеграции автоматизированных и ручных процессов, Компании могут оптимизировать как качество, так и эффективность. Эта сбалансированная методология позволяет производителям направлять ресурсы именно там, где они обеспечивают максимальную стоимость, Применение массовой отделки для подготовки к широкой поверхности при резервировании квалифицированной работы рук для областей, где превосходное отделение оправдывает дополнительные инвестиции.

“Хорошо продуманная стратегия гибридной отделки сочетает в себе эффективность и согласованность массовой отделки с точностью и качеством традиционной ручной полировки для оптимизации как производственных затрат, так и результатов качества поверхности.”

Определение критических против. Некритические поверхности

Основа любого эффективного гибридного подхода начинается с систематической классификации компонентов поверхностей. Критические поверхности - те, которые видимы для клиентов, С учетом точного спаривания с другими компонентами, или необходимо для функциональности продукта - часто оправдывает более высокие инвестиции в отдел.. Напротив, Некритические поверхности с чисто функциональными требованиями могут обычно достигать адекватной производительности с помощью более экономичных методов отделки массы.

Этот процесс классификации должен быть формализован с помощью документации по проектированию продуктов, Четко идентификация поверхностей, требующих отделки рук, по сравнению с теми, которые подходят для автоматических методов. Многие производители внедряют простую трехуровневую систему: Поверхности класса А. (Требуется премиальная отделка), Поверхности класса B. (Стандартная производственная отделка приемлемо), и поверхности класса C (только функциональная отделка), с конкретными процессами отделки, отображаемыми по каждой классификации.

Двухэтапный процесс отделки

Наиболее эффективная реализация гибридной поверхности, как правило, следует двухэтапному подходу. Первый, Компоненты подвергаются массовой отделке, чтобы установить базовые характеристики поверхности - следование производственных знаков, Установление единой текстуры, и достижение последовательных характеристик размерных характеристик на всех поверхностях. Это создает стандартизированную основу для последующих операций.

Во втором этапе, Селективная целевая отделка ручной отделки только те поверхности, классифицированные как критические. Этот “Лучший из обоих миров” Методология резко снижает ручные требования к труду, в то же время обеспечивая премиальные финиширование, где они наиболее важны. Стандартизированное базовое условие с первой стадии также делает последующую работу более предсказуемой и эффективной, Поскольку техники работают с постоянной отправной точки.

Анализ затрат и выгод гибридной отделки поверхности

| Процесс подхода | Первоначальные инвестиции в оборудование ($) | Стоимость труда за 1000 Части ($) | Время процесса (HRS/1000 деталей) | Качественная последовательность (1-10) | Годовая стоимость технического обслуживания ($) |

|---|---|---|---|---|---|

| 100% Ручная отделка | 5,000-15,000 | 8,500-12,000 | 250-400 | 5-7 | 1,000-2,500 |

| Базовый гибрид (80/20 Расколоть) | 45,000-85,000 | 2,800-4,200 | 70-120 | 7-8 | 3,500-7,000 |

| Продвинутый гибрид (90/10 Расколоть) | 75,000-150,000 | 1,500-2,800 | 40-80 | 8-9 | 5,000-10,000 |

| 100% Массовая отделка | 120,000-250,000 | 800-1,500 | 25-60 | 8-9 | 8,000-15,000 |

| Полностью автоматизированная производственная линия | 350,000-1,200,000 | 400-800 | 15-30 | 9-10 | 15,000-40,000 |

Расчет ROI: Когда инвестировать в каждый метод

Финансовое оправдание для гибридных методов отделки в значительной степени зависит от объема производства, часть сложности, и требования к качеству. Для ежемесячных томов под 500 единицы, Капитальные инвестиции в массовое отделочное оборудование редко обеспечивают достаточную прибыль, если детали не являются исключительно трудоемкими для завершения вручную. В умеренных объемах (500-5,000 ежемесячно), basic mass finishing equipment supplemented by targeted hand polishing often provides the optimal cost-quality balance.

When calculating ROI, manufacturers should consider not only direct labor savings but also rejection rate reduction, throughput improvements, and quality consistency benefits. A comprehensive ROI analysis should include these factors, typically showing that hybrid approaches reach breakeven fastest for mid-volume producers with mixed quality requirements.

Выбор оборудования для различных производственных масштабов

Выбор оборудования для гибридных систем должен соответствовать объему производства и детали. Для небольших производителей (под 1,000 Ежемесячные единицы), Компактные вибрационные системы в сочетании с выделенными отделками предлагают экономически эффективные решения. Производители среднего объема выигрывают от вибраторов ванны с более высокой пропускной способностью или небольшими центробежными системами в сочетании с полуавтоматическими инструментами отделки рук.

Производители с большим объемом должны рассмотреть вопрос о вибрации с непрерывным потоком или многоэтапными линиями обработки, которые интегрируют массовую отделку с целевыми роботизированными или ручными станциями для критических поверхностей. Капитальные инвестиции существенно увеличиваются, Но затраты на обработку для первой части резко снижаются, Сделать эти системы экономичными только выше определенных порогов объема, обычно 10,000+ Ежемесячные единицы.

Тематические исследования: Успешная гибридная реализация

Производитель медицинских устройств успешно внедрил гибридный подход для компонентов титанового имплантата. Используя высокоэнергетическую центробежную отделку для первичной подготовки поверхности с последующей селективной полировкой ручной работы критических поверхностей раздела, Они сократили общее время завершения 65% При улучшении поверхностной консистенции и снижении скорости отказа от 5.2% к 1.8%.

Сходным образом, Компания по роскошным потребительским товарам приняла двухэтапный процесс для аксессуаров из нержавеющей стали. Массовая вибрационная отделка установленные условия базовой поверхности, с последующей целевой ручной полицей. Этот подход снизил затраты на рабочую силу 70% по сравнению с их предыдущим всесторонним процессом, сохраняя при этом качество поверхности премиум-класса, которое отличало их бренд на рынке.

Заключение

В продолжающемся обсуждении массовой отделки по сравнению с традиционной полировкой рук, Понятно, что каждый метод имеет свои уникальные сильные стороны, адаптированные к различным производственным потребностям. Компании должны оценить свои объемы производства, Часть геометрия, и требования к качеству для определения наилучшего подхода.

Поскольку производители сталкиваются с растущими требованиями эффективности и качества, Стратегическая интеграция как массовой отделки, так и полировки рук представляет жизнеспособный путь вперед. Эта гибридная методология объединяет лучшие из обоих миров, Повышение производительности при сохранении высоких стандартов для критических применений.

Для предприятий, готовых изучить эти отдельные решения, Поиск партнера, который понимает эти проблемы, является ключевым. В Ракс-машина, our expertise in mass finishing equipment can help you navigate your specific needs and achieve optimal surface finishing results.

Часто задаваемые вопросы

-

Q.: What is mass finishing and how does it differ from traditional hand polishing?

А: Mass finishing is an automated process that uses abrasive media to improve the surface of multiple workpieces simultaneously, making it ideal for high-volume production. В отличие, traditional hand polishing is a manual technique used for intricate or high-value components, yielding higher precision and an artisanal finish.

-

Q.: What are the advantages of using mass finishing over hand polishing?

А: Mass finishing offers several advantages, including significantly increased efficiency, cost reduction in labor, and consistent surface quality across batches. Это особенно полезно для деталей, которые требуют равномерной обработки в больших количествах, В то время как полировка ручной работы больше подходит для подробной работы, требующей высокой точности.

-

Q.: В каких сценариях предпочтительнее ручной полировки, а не в массовой отделке?

А: Ручная полировка предпочтительнее в приложениях, где необходима исключительная точность и внимание к деталям, такие как предметы роскоши, аэрокосмические компоненты, или сложная геометрия. Это позволяет квалифицированным ремесленникам достигать превосходных поверхностных отделений, которые могут быть невозможны с массовой отделкой.

-

Q.: Какие виды методов массовой отделки обычно используются в производстве?

А: Общие методы отделки массы включают вибрационную отделку, Закончил, ствол, и центробежная отделка. Каждый метод использует разные типы абразивных носителей и подходит для разных приложений, depending on the desired surface finish and material.

-

Q.: What are the key limitations of mass finishing?

А: While mass finishing is efficient, it has limitations including challenges with delicate parts, intricate details, and strict tolerances. Some applications may still require hand polishing to achieve the desired level of surface finish.

-

Q.: How do manufacturers balance cost and quality between mass finishing and hand polishing?

А: Manufacturers often adopt a hybrid approach, using mass finishing for initial bulk processing and complementing it with hand polishing for critical areas requiring finer detail. This strategy allows them to optimize production costs while maintaining high-quality finishes where necessary.

-

Q.: What materials are best suited for mass finishing?

А: Массовая отделка подходит для широкого спектра материалов, включая металлы, пластмассы, и керамика. Однако, Конкретное применение каждого метода отделки и типа среды зависит от свойств материала и желаемых характеристик поверхности.

-

Q.: Можно ли использовать методы массовой отделки для применения в пищевой площадке?

А: Да, Методы отделки массы часто используются в пищевых приложениях для получения гладких поверхностей, которые предотвращают загрязнение. Процессы гарантируют, что все компоненты соответствуют строгим стандартам гигиены, одновременно улучшая их эстетическую привлекательность.